关键词 |

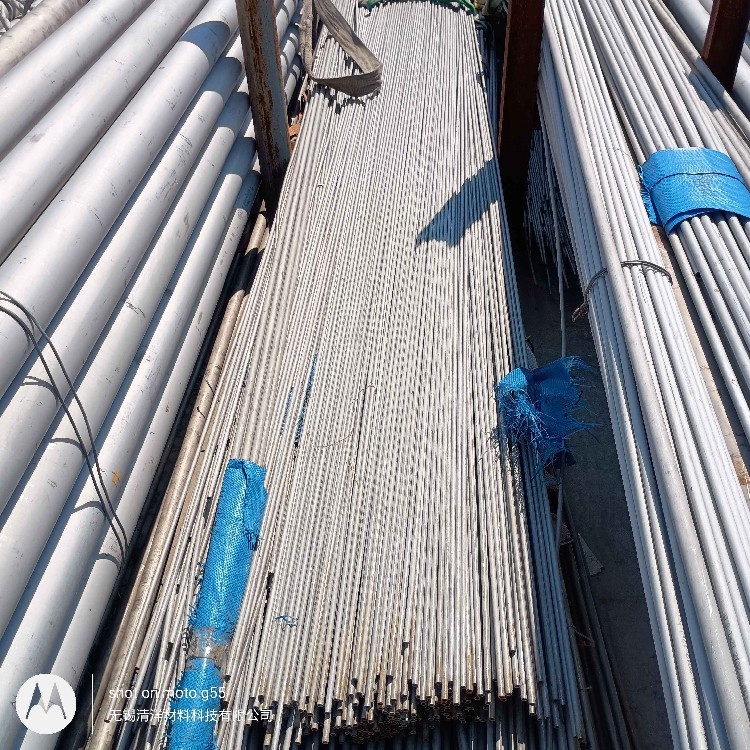

TP316L不锈钢无缝管 |

面向地区 |

壁厚 |

0.1-50 mm |

|

密度 |

0.02491 |

颜色 |

银色 |

拉伸强度 |

520 Mpa |

长度 |

6000左右 m |

类型 |

不锈钢无缝管 |

加工工艺 |

激光切割 |

规格 |

159*6 |

厂家 |

无锡 |

仓库 |

无锡 |

品名 |

不锈钢无缝管 |

TP316L 不锈钢无缝管尺寸精度详解

一、尺寸精度定义

尺寸精度指管材外径、壁厚、长度等参数与公称值的接近程度,通常以公差范围表示。公差越小,精度越高。

二、国际标准尺寸公差要求

标准 外径公差(mm) 壁厚公差(mm) 长度公差(mm)

ISO 10216 ±1%(小 ±0.1mm) ±10%(小 ±0.1mm) 定尺长度 ±10mm

ASTM A312 ±1%(≥φ114.3mm 时 ±1.6mm) ±12.5%(小 ±0.13mm) 不定尺 ±15mm,定尺 ±6mm

EN 10216-5 ±1%(小 ±0.1mm) ±10%(小 ±0.1mm) 定尺长度 ±5mm(需协议)

GB/T 14976 ±1%(小 ±0.1mm) ±10%(小 ±0.1mm) 定尺长度 ±10mm

三、特殊行业要求

行业领域 外径公差(mm) 壁厚公差(mm) 特殊检测方法

医疗器械 ±0.05mm(φ≤3mm) ±0.03mm(壁厚≤0.3mm) 激光扫描(精度 ±0.01mm)

航空航天 ±0.08mm(φ≤25.4mm) ±5%(小 ±0.05mm) 三坐标测量(全尺寸检测)

半导体 ±0.03mm(φ≤10mm) ±0.02mm(壁厚≤0.5mm) 光学显微镜(表面 + 尺寸)

四、影响尺寸精度的关键因素

生产工艺

冷拔管:公差≤±0.3mm(),适合薄壁管。

热轧管:公差 ±1%~±2%,适合大口径厚壁管。

设备精度

轧机、矫直机的校准精度(如德国 SMS Meer 轧机可控制 ±0.05mm)。

材料状态

固溶处理后材料硬度均匀性影响尺寸稳定性。

五、检测方法与工具

检测项目 常用工具 精度要求(mm)

外径 千分尺、激光测径仪 ±0.01mm(精密级)

壁厚 超声波测厚仪、涡流检测仪 ±0.05mm(薄壁管)

直线度 激光直线度仪 ≤0.5mm/m(管)

长度 激光测距仪、机械卷尺 ±1mm(定尺管)

六、管材定制建议

明确标准:选择 ISO 10216 或 ASTM A312 的 “精密级”(如 ASTM A312 TP316L 无缝管可选 “+/-0.5% 外径公差”)。

工艺选择:冷拔 + 在线检测工艺可实现 ±0.1mm 精度。

分段检测:对长管进行多点测量(如每米测 3 次外径)。

表面处理补偿:抛光或酸洗可能导致尺寸减薄(约 0.05~0.1mm),需预留公差。

七、常见问题处理

椭圆度:超过标准时需校圆(如采用三辊矫直机)。

壁厚不均:通过调整轧机孔型或增加减壁道次改善。

长度超差:定尺切割时使用伺服控制系统(精度 ±0.5mm)。

总结

TP316L 不锈钢无缝管的尺寸精度受标准、工艺和检测方法共同影响。通用管材按 ISO/ASTM 公差执行,特殊行业(如医疗、航空)需定制管(公差≤±0.05mm)。建议在采购时明确精度等级,并要求提供逐支检测报告(如 UT 测厚记录)。

TP316L 不锈钢无缝管常见规格汇总

一、通用规格参数

参数 典型范围(单位) 常用值示例(单位)

外径 φ6mm ~ φ610mm(ISO/EN 标准) φ10mm、φ16mm、φ25mm、φ57mm、φ108mm

壁厚 0.5mm ~ 50mm(ASTM A312 标准) 1.0mm、2.0mm、3.0mm、4.5mm、8.0mm

长度 4m ~ 12m(定尺)或不定尺 6m、9m、12m

公差 外径 ±1%(ISO 10216),壁厚 ±10% 外径 φ108mm±1.08mm,壁厚 4.5mm±0.45mm

二、按标准分类的常见规格

标准 外径范围(mm) 壁厚范围(mm) 典型应用场景

ISO 1127 φ6 ~ φ610 0.5 ~ 50 通用工业管道

ASTM A312 1/8"~ 24"(换算为 φ3.18~φ609.6) 0.38 ~ 50.8 美国及国际项目

EN 10216-5 φ10 ~ φ508 1.5 ~ 40 欧洲承压设备

GB/T 14976 φ6 ~ φ630 1.0 ~ 40 中国石化、电力行业

三、行业规格示例

行业领域 外径 × 壁厚(mm) 特殊要求

石油化工 φ114.3×6.0(4" SCH40) 抗腐蚀(NACE MR0175 认证)

医疗器械 φ3.0×0.3(薄壁) 表面粗糙度 Ra≤0.8μm

航空航天 φ25.4×1.5(1"×0.06") 超声波检测 覆盖率

建筑装饰 φ50×2.0(大直径薄壁) 抛光处理(镜面 Ra≤0.2μm)

四、特殊规格定制选项

超大口径:φ610mm 以上(需定制,如海洋工程用管)。

超薄壁:壁厚≤0.3mm(需冷拔工艺,如医用导管)。

异形截面:椭圆、方矩形(按 ISO 4200 标准)。

特殊长度:如核电站用管需整根 18m 无焊缝。

五、规格选择建议

压力等级:根据 ASME B36.19M 标准,壁厚对应 SCH(Schedule)值(如 SCH40 = 壁厚 6.0mm)。

安装场景:

室内管道:选择 φ25~φ108mm 中小管径。

长距离输送:φ219~φ610mm 大管径配合厚壁(≥8mm)。

材料利用率:按 EN 10216-5 推荐,定尺长度(如 12m)可减少切割损耗。

总结

TP316L 不锈钢无缝管的规格选择需结合应用场景(如承压、腐蚀环境)、安装条件及标准要求。通用规格覆盖 φ6~φ610mm 外径,壁厚 0.5~50mm,特殊需求可定制。建议参考 ISO/ASTM/EN 标准的尺寸公差,并注意与配套管件(如弯头、法兰)的规格兼容性。

TP316L 不锈钢无缝管的冷轧 / 冷拔工艺及性能优化

一、冷轧与冷拔工艺概述

冷轧(Cold Rolling)

定义:在室温(≤再结晶温度)下通过轧辊压缩金属,减薄壁厚并提高表面光洁度。

适用范围:壁厚≤3mm、外径≤150mm 的精密管材(如医疗器械、仪表管)。

冷拔(Cold Drawing)

定义:通过模具拉拔空心管坯,同时减小外径和壁厚(延伸率可达 20-40%)。

适用范围:小口径薄壁管(φ6-100mm,壁厚 0.5-3mm),如换热器管、高压油管。

核心区别:

冷轧以轧辊轧制为主,适合大尺寸管材;冷拔以模具拉拔为主,适合小口径管。

二、冷轧 / 冷拔工艺流程图

plaintext

热轧毛管 → 酸洗(去除氧化皮) → 冷加工(冷轧/冷拔) → 中间退火 → 终冷加工 → 固溶处理 → 矫直 → 精整 → 成品

三、冷加工对 TP316L 性能的影响

性能指标 冷轧 / 冷拔影响 控制措施

强度提升 加工硬化使屈服强度(σ₀.2)从 205MPa 提升至 350-450MPa,抗拉强度(σ_b)达 650-750MPa 通过中间退火(650-800℃)恢复塑性,避免开裂

晶粒细化 晶粒尺寸细化至 ASTM 7-9 级(热轧为 4-6 级),提高耐腐蚀性 控制道次变形量≤15%,避免晶粒破碎

残余应力 表层压应力(-200~-300MPa),内部拉应力,可能引发应力腐蚀开裂(SCC) 终退火(850-900℃)+ 喷丸处理(引入压应力层)

表面质量 粗糙度 Ra≤0.8μm(冷轧)或 Ra≤0.4μm(冷拔),但易产生润滑剂残留 超声波清洗(碱性溶液)+ 电抛光去除微观缺陷

四、冷轧 / 冷拔关键技术参数

参数 冷轧(二辊可逆轧机) 冷拔(链式拉拔机)

道次变形量 壁厚减薄率 10-25% 延伸系数 λ=1.15-1.5(λ=A₀/A₁)

模具材质 硬质合金轧辊(HRC 60-62) 碳化钨模具(内孔光洁度 Ra≤0.2μm)

润滑剂 棕榈油 + 石墨乳(降低摩擦系数至 0.05-0.1) 磷化皂化处理(形成润滑膜)

温度控制 轧制速度≤2m/s,冷却液(水基乳液) 拉拔速度≤5m/min,无加热

五、冷轧与冷拔对比

工艺 优点 缺点 典型产品

冷轧 生产、尺寸稳定性好(壁厚公差 ±0.1mm) 设备投资大,适合中批量生产 换热器管束、压力容器接管

冷拔 尺寸精度(外径公差 ±0.05mm)、表面光洁度高 生产速度慢(单根拉拔),成本高 医用注射针管、液压油管

六、冷加工后处理工艺

中间退火

目的:消除加工硬化,恢复塑性(延伸率从 5% 恢复至 40%)。

参数:650-800℃保温 1-2 小时,空冷。

终固溶处理

参数:1040-1100℃保温 10-20 分钟,水冷(确保碳化物完全溶解)。

表面处理

电解抛光:电压 12-15V,电流密度 20-30A/dm²,时间 5-10 分钟,粗糙度 Ra≤0.1μm。

钝化处理:HNO₃(20-30%)+ NaNO₃(5-10%)溶液浸泡 30 分钟,形成 Cr₂O₃保护膜。

七、典型应用场景

医疗器械

冷拔 φ1.2-3mm 薄壁管用于手术器械(如穿刺针),要求无磁性、Ra≤0.2μm。

半导体行业

冷轧 φ50-100mm 高纯管输送超纯水,内壁电抛光后粗糙度 Ra≤0.05μm。

航空航天

冷拔精密管(φ8-20mm)用于液压系统,抗拉强度≥700MPa,爆破压力≥200MPa。

八、常见问题及解决方案

问题 原因分析 解决措施

表面划伤 模具磨损或润滑剂不足 定期更换模具,增加润滑剂浓度(如石墨乳比例提升至 15%)

尺寸超差 模具弹性变形或张力控制不当 采用伺服电机闭环控制张力,模具材料改用 YG15 硬质合金

氢脆断裂 酸洗过程渗氢 酸洗后进行去氢退火(200-300℃保温 4 小时)

总结

冷轧和冷拔是 TP316L 不锈钢无缝管实现、高表面质量的关键工艺,通过多道次变形 + 中间退火平衡强度与塑性。实际生产中需根据产品需求选择工艺:冷轧适合中批量大尺寸管,冷拔适合小口径精密管。终通过固溶处理和表面处理确保耐腐蚀性,满足医疗、航天等领域的严苛要求。

TP316L 不锈钢无缝管的无损检测技术及应用指南

一、无损检测的定义与核心目标

无损检测(Non-Destructive Testing, NDT)

定义:在不破坏管材完整性的前提下,通过物理或化学手段检测内部 / 表面缺陷(如裂纹、气孔、夹杂物)的技术。

核心目标:

确保管材符合 API、ASME 等标准对缺陷尺寸的限制(如裂纹长度≤2mm);

提高产品可靠性(缺陷检出率≥95%),避免后续使用中的安全隐患。

二、常用无损检测方法与参数

检测方法 适用缺陷类型 典型参数 检测标准

超声波检测 内部裂纹、分层 探头频率 2-10MHz,耦合剂(甘油) ASTM A370、GB/T 5777

涡流检测 表面 / 近表面缺陷(φ≤3mm) 激励频率 1-100kHz,提离值≤1mm ASTM E309、GB/T 7735

磁粉检测 开口型表面裂纹 磁悬液浓度 10-20g/L,磁场强度≥3kA/m ASTM E709、GB/T 15822

渗透检测 表面开口缺陷(如微裂纹) 渗透剂类型:荧光型(灵敏度等级 2 级) ASTM E165、GB/T 9443

射线检测 内部气孔、夹杂物 X 射线管电压 100-400kV,曝光时间 5-30min ASTM E94、GB/T 3323

三、检测工艺流程图

plaintext

表面处理后管材 → 预处理(去除油污、涂层) → 选择检测方法 → 缺陷定位 → 评定分级 → 标记修复 → 终验收

四、关键技术要点

超声波检测优化

针对 φ108×10mm 管,采用双晶直探头(频率 5MHz)检测近表面缺陷;

校准试块需包含 φ2mm 平底孔(深度 1-5mm),灵敏度余量≥12dB。

涡流检测参数匹配

对于涂层管(如搪瓷层),需降低激励频率至 5kHz 以穿透涂层;

检测速度控制在 0.5-1m/s,确保信号采集完整。

磁粉检测灵敏度

采用湿法连续磁化(电流值 I=450+10D,D 为管径 mm);

黑光强度≥1000μW/cm²,观察时间≥30 秒。

五、检测方法对比与协同应用

检测方法 优点 局限性 协同应用场景

超声波 穿透能力强,定量准确 对形状复杂管材适应性差 与射线检测结合,验证内部缺陷性质

涡流 高速自动化,适合批量检测 受电导率影响大 配合渗透检测,确认表面裂纹深度

磁粉 显示直观,成本低 仅适用于铁磁性材料 不锈钢管需先退磁(剩磁≤0.3mT)

渗透 操作简单,适合微细裂纹 无法检测内部缺陷 与涡流检测互补,覆盖全缺陷类型

六、表面处理与无损检测的协同优化

表面处理工艺 对检测的影响 优化措施

酸洗钝化 残留酸液可能腐蚀探头 检测前用去离子水清洗(电导率≤10μS/cm)

机械抛光 表面光洁度高,减少渗透剂滞留 渗透时间缩短至 10-15 分钟(标准 20 分钟)

涂层处理 涂层可能屏蔽缺陷信号 涡流检测时使用高频探头(>50kHz)

七、典型应用场景

高压锅炉管

超声波检测壁厚减薄(允许偏差 ±10%),结合射线检测验证焊缝质量。

医用植入管

涡流检测 φ3×0.5mm 管的微裂纹(检出灵敏度≤0.1mm),确保生物相容性。

核电管道

相控阵超声波检测(PAUT)复杂焊缝,缺陷定位精度 ±0.5mm。

八、常见问题及解决方案

问题 原因分析 解决措施

涡流检测误报 材料组织不均匀(如冷轧后晶粒取向差异) 采用多频涡流技术(同时使用 10kHz 和 100kHz)

渗透剂不渗透 表面残留抛光膏或涂层覆盖缺陷开口 检测前用丙酮清洗,必要时机械打磨缺陷区域(深度≤0.1mm)

超声波信号弱 耦合剂选择不当(如涂层管使用水基耦合剂) 改用硅脂耦合剂(声阻抗匹配系数>0.8)

总结

无损检测是 TP316L 不锈钢无缝管质量控制的关键环节,需根据管材用途选择合适的检测方法。超声波和涡流检测适用于内部和表面缺陷的快速筛查,磁粉和渗透检测则侧重表面开口缺陷的定性分析。实际生产中需结合在线检测(如涡流自动探伤)和离线抽检(如射线检测),并注意表面处理对检测结果的影响。对于关键应用(如核电、航天),推荐采用多种方法联合检测,确保缺陷检出率达到 ISO 17636-2 标准要求。

TP316L 不锈钢无缝管的热处理工艺及关键技术

一、热处理的定义与作用

热处理(Heat Treatment)

定义:通过控制加热、保温和冷却过程,改变材料内部显微组织,从而优化力学性能或赋予特定功能(如耐腐蚀性)的工艺。

核心目标:

消除加工硬化,恢复材料塑性;

稳定奥氏体组织,提升耐晶间腐蚀能力;

调整晶粒尺寸,平衡强度与韧性。

二、热处理工艺分类与参数

工艺类型 适用场景 温度范围 冷却方式 核心作用

固溶处理 热轧 / 冷轧后消除应力 1050-1150℃ 水淬或空冷(壁厚≤10mm) 溶解碳化物,形成单一奥氏体组织,恢复耐腐蚀性(晶间腐蚀倾向降低 80% 以上)

稳定化处理 含钛 / 铌不锈钢(如 321/347) 850-900℃ 空冷 使碳与钛 / 铌结合,避免晶界析出 Cr₂₃C₆,提升抗敏化能力

退火处理 冷加工后消除残余应力 700-800℃ 炉冷(≤50℃/h) 细化晶粒(平均晶粒度≥8 级),降低硬度(HB≤187),改善切削性能

三、热处理工艺流程图

plaintext

精轧管 → 固溶处理(可选) → 稳定化处理(可选) → 退火(可选) → 性能检测 → 终成品

四、热处理关键技术要点

加热均匀性控制

采用燃气辊底炉或电加热炉,温度均匀性 ±5℃;

大口径管材(φ≥200mm)需旋转加热,避免壁厚温差过大。

冷却速率优化

固溶处理:水淬时水温控制在 20-40℃,冷却时间按壁厚计算(如 φ108×10mm 管需 30-40 秒);

退火处理:炉冷至 400℃以下后空冷,防止珠光体析出。

气氛保护

热处理炉通入高纯氮气(纯度≥99.99%)或氢氮混合气(5% H₂+95% N₂),抑制氧化皮生成(氧化层厚度≤10μm)。

五、热处理对管材性能的影响

性能指标 固溶处理作用 退火处理作用

耐腐蚀性 晶间腐蚀试验(ASTM A262 E 法)无裂纹 无显著影响

强度 σ_b 从 600MPa 降至 500MPa,σ_0.2 从 250MPa 降至 180MPa σ_b 从 650MPa 降至 550MPa,σ_0.2 从 300MPa 降至 220MPa

延伸率 δ 从 30% 提升至 45% δ 从 25% 提升至 35%

硬度 HB 从 210 降至 160 HB 从 230 降至 190

六、热处理与冷加工的协同优化

工艺组合 典型应用场景 优势

冷轧 + 固溶 化工设备用薄壁管(φ50×2mm) 消除冷轧硬化,保持(椭圆度≤0.3%)的同时恢复耐腐蚀性

热轧 + 退火 建筑结构用大口径管(φ350×12mm) 细化热轧粗大晶粒,提升焊接性能(热影响区软化层宽度减少 40%)

冷拔 + 稳定化 核电蒸发器传热管(φ19×1.2mm) 抑制碳化物析出,确保在高温高压水环境下的抗应力腐蚀能力(裂纹扩展速率降低 60%)

七、典型应用场景

食品机械

固溶处理 φ89×3mm 管用于输送酸性液体,需通过硝酸 - 氢氟酸腐蚀试验(失重≤1g/m²・h)。

航空航天

退火处理 φ38×2mm 管制造燃油管道,要求疲劳强度≥180MPa(循环次数 10⁶次)。

海洋工程

稳定化处理 φ159×6mm 管用于海底立管,在 Cl⁻浓度 35000ppm 环境下耐点蚀当量值(PREN)≥40。

八、常见问题及解决方案

问题 原因分析 解决措施

晶粒粗大 固溶温度过高或保温时间过长 严格控制固溶温度在 1050-1100℃,保温时间按壁厚计算(1min/mm)

表面氧化严重 保护气氛不足或冷却速度过慢 提高氮气纯度至 99.999%,水淬前预冷至 200℃以下

应力腐蚀开裂 固溶后残余应力未消除或碳化物重新析出 固溶后立即进行喷丸处理(覆盖率≥95%),或采用循环水冷却(流速≥2m/s)

总结

热处理是 TP316L 不锈钢无缝管生产的关键后处理工序,通过控制加热、保温和冷却参数,可显著改善材料的耐腐蚀性、力学性能和加工性能。固溶处理是常用的工艺,尤其适用于冷加工后的管材恢复性能;稳定化处理则针对含钛 / 铌不锈钢,防止晶间腐蚀;退火处理主要用于消除冷加工应力,提升后续加工性。实际生产中需结合在线温度监控和显微组织分析,确保热处理效果符合行业标准(如 ASTM A312、GB/T 14976)。

TP316L 不锈钢无缝管的精轧工艺及关键技术

一、精轧工艺定义与作用

精轧(Finish Rolling)

定义:在热轧或冷轧的后阶段,通过轧机对管材进行 1-3 道次的微量轧制,实现终尺寸精度和表面光洁度。

核心目标:

尺寸公差控制在 ±0.1mm(外径)、±0.05mm(壁厚);

表面粗糙度 Ra≤1.6μm(热轧精轧)或 Ra≤0.8μm(冷轧精轧);

消除前序轧制产生的形状缺陷(如椭圆度、直线度偏差)。

二、精轧工艺流程图

plaintext

粗轧管 → 精轧(热轧/冷轧) → 在线探伤 → 离线检测 → 矫直 → 精整 → 成品

三、精轧工艺分类与参数

工艺类型 适用场景 轧机类型 核心参数

热轧精轧 大口径管材(φ150-600mm) 四辊可逆轧机 轧制速度 3-5m/s,单道次减壁率≤5%,温度控制在 850-950℃(奥氏体区)

冷轧精轧 中小口径精密管(φ20-150mm) 多辊冷轧机(如森吉米尔轧机) 轧制速度 1-2m/s,总减壁率≤10%,冷却液压力≥5MPa(抑制温升)

四、精轧关键技术要点

模具设计

采用碳化钨涂层轧辊(硬度 HRC 62-65),内孔锥度 0.5°-1°,确保管材均匀变形。

冷轧精轧模具需配备激光校准系统,孔型对称度误差≤0.02mm。

张力控制

热轧精轧:张力设定为材料屈服强度的 10-15%,避免管材拉薄或失稳。

冷轧精轧:采用伺服电机闭环控制,张力波动范围≤±5%。

温度补偿

热轧精轧后需通过水雾冷却(冷却速率 50-100℃/s),抑制晶粒粗化。

冷轧精轧时轧辊通循环水(温度 15-20℃),控制轧制温升≤30℃。

五、精轧对管材性能的影响

性能指标 精轧作用 优化措施

尺寸精度 椭圆度从 3% 降至 0.5% 以下,直线度≤1mm/m 增加在线激光测径仪,实时调整轧辊间隙

表面质量 消除氧化铁皮残留和轧制条纹 轧前采用高压水除鳞(压力≥20MPa),精轧后电抛光处理

力学性能 强度均匀性提升(σ_b 波动≤30MPa),各向异性降低 控制轧制方向与管材轴线夹角≤5°,采用交叉轧制技术

残余应力 表层压应力分布更均匀(-150~-200MPa) 精轧后进行喷丸强化(覆盖率≥98%)

六、精轧与冷拔 / 冷轧的对比

工艺 效率 尺寸公差 表面光洁度 适用产品

精轧 高(连续轧制) ±0.1mm(外径) Ra≤1.6μm 大口径工业管

冷拔 低(单根拉拔) ±0.05mm(外径) Ra≤0.4μm 小口径精密管

冷轧 中(多道次) ±0.1mm(外径) Ra≤0.8μm 中等精度薄壁管

七、典型应用场景

石油化工

热轧精轧 φ325×8mm 管用于高压反应器,需通过超声波探伤(缺陷检出率≥Φ2mm)。

核电工程

冷轧精轧 φ108×4mm 管输送冷却剂,要求直线度≤0.5mm/m,表面无任何划伤。

建筑装饰

精轧后电抛光处理的 φ50×2mm 管用于幕墙支撑,光泽度≥80GU(镜面效果)。

八、常见问题及解决方案

问题 原因分析 解决措施

壁厚不均匀 轧辊磨损或张力波动 采用 CVC(连续可变凸度)轧辊技术,每班次检查轧辊磨损量(允许偏差≤0.01mm)

表面橘皮纹 轧制温度过高或变形速率过快 降低轧制速度至 2m/s 以下,增加冷却液流量(流量≥100L/min)

精轧后开裂 残余应力集中或材料塑性不足 精轧前进行软化退火(800℃保温 2 小时),精轧后立即退火消除应力

总结

精轧是 TP316L 不锈钢无缝管生产的终尺寸定型工序,通过轧机和严格的工艺控制,实现管材尺寸精度、表面质量与力学性能的全面优化。热轧精轧适合大口径工业管,冷轧精轧适合中小口径精密管。实际生产中需结合在线检测技术(如涡流探伤、激光测径),确保产品满足领域(如核电、航天)的严苛要求。

济宁本地TP316L不锈钢无缝管热销信息